الخصائص العامة

سبيكة 625 (UNS N06600) عبارة عن سبيكة أوستنيتي من النيكل والكروم والموليبدينوم والنيوبيوم التي توفر مزيجا فريدا من مقاومة التآكل الاستثنائية والقوة العالية عبر نطاق واسع من درجات الحرارة. يتم تحقيق قوة السبائك 625 من خلال تصلب المحلول الصلب لمصفوفة النيكل والكروم من خلال وجود الموليبدينوم والنيوبيوم. هذا يلغي الحاجة إلى علاجات تصلب هطول الأمطار ، مما يبسط عملية التصنيع. يساهم التركيب الكيميائي للسبيكة 625 في مقاومتها المتميزة للتآكل في بيئات التشغيل القاسية المختلفة. كما أنه يظهر مقاومة للأكسدة والكربنة في درجات الحرارة العالية. تظهر السبيكة مقاومة التآكل ، وتآكل الشقوق ، والتآكل الاصطدام ، والهجوم بين الخلايا الحبيبية. بالإضافة إلى ذلك ، فهو شديد المقاومة لتكسير تآكل إجهاد الكلوريد ، مما يجعله محصنا تقريبا ضد هذا النوع من التآكل.

سبيكة 625 مقاومة استثنائية للتآكل وقوة عالية تجعلها مناسبة لمجموعة واسعة من التطبيقات. يستخدم بشكل شائع في صناعات مثل المعالجة الكيميائية والنفط والغاز والهندسة البحرية والفضاء وتوليد الطاقة. السبيكة مناسبة تماما للبيئات التي يتوقع فيها التعرض للوسائط المسببة للتآكل ودرجات الحرارة المرتفعة والضغوط الميكانيكية.

التطبيقات

- مكونات الفضاء - المنفاخ ووصلات التمدد ، وأنظمة مجاري الهواء ، وعاكسات دفع المحرك ، وحلقات كفن التوربينات

- التحكم في تلوث الهواء - بطانات المداخن ، المخمدات ، مكونات إزالة الكبريت من غاز المداخن (FGD)

- المعالجة الكيميائية - المعدات التي تتعامل مع كل من الأحماض المؤكسدة والمختزلة ، وإنتاج حمض الفوسفوريك الفائق

- الخدمة البحرية - منفاخ خط البخار ، أنظمة عادم السفن البحرية ، أنظمة الدفع الإضافي للغواصات

- الصناعة النووية - مكونات قلب المفاعل وقضيب التحكم ، معدات إعادة معالجة النفايات

- إنتاج النفط والغاز البحري - مداخن غاز مضيئة النفايات ، وأنظمة الأنابيب ، وتغليف الناهض ، وأنابيب الغاز الحامض والأنابيب

- تكرير البترول - مداخن غاز مضيئة النفايات

- معالجة النفايات - مكونات حرق النفايات

المعايير

ASTM .................. ب 443ASME.................. SB 443

AMS ................... 5599

التحليل الكيميائي

النسبة المئوية للوزن (جميع القيم هي الحد الأقصى ما لم يشار إلى خلاف ذلك)

|

|

|

|

|

|

نيكل |

58.0 دقيقة. |

سليكون |

0.50 |

|

كروم |

20.0 دقيقة - 23.0 كحد أقصى. |

فسفور |

0.015 |

|

الموليبدينوم |

8.0 دقيقة - 10.0 كحد أقصى. |

كبريت |

0.015 |

|

حديد |

5.0 |

ألمنيوم |

0.40 |

|

النيوبيوم (بالإضافة إلى التانتالوم) |

3.15 دقيقة - 4.15 كحد أقصى. |

تيتانيوم |

0.40 |

|

كربون |

0.10 |

الكوبالت (إذا تم تحديده) |

1.0 |

|

منغنيز |

0.50 |

|

|

الخصائص الفيزيائية

كثافة

0.305 رطل / بوصة 38.44 جم / سم 3

حرارة محددة

0.102 وحدة حرارية بريطانية / رطل - درجة فهرنهايت (32-212 درجة فهرنهايت)427 جول / كجم - درجة كلفن (0-100 درجة مئوية)

معامل المرونة

30.1 × 106 رطل لكل بوصة مربعة207.5 جيجا باسكال

الموصلية الحرارية 200 درجة فهرنهايت (100 درجة مئوية)

75 وحدة حرارية بريطانية / ساعة / قدم 2 / قدم / درجة فهرنهايت10.8 واط / م - كلفن

نطاق الانصهار

2350 - 2460 درجة فهرنهايت1290 - 1350 درجة مئوية

المقاومة الكهربائية

50.8 ميكرومتر في 70 درجة مئوية128.9 ميكروم سم عند 210 درجة مئوية

|

متوسط معامل التمدد الحراري |

|||

|

درجة فهرنهايت |

درجة مئوية |

في / في / درجة فهرنهايت |

سم / سم درجة مئوية |

|

200 |

93 |

7.1 س 10-6 |

12.8 س 10-6 |

|

400 |

204 |

7.3 س 10-6 |

13.1 س 10-6 |

|

600 |

316 |

7.4 س 10-6 |

13.3 س 10-6 |

|

800 |

427 |

7.6 س 10-6 |

13.7 س 10-6 |

|

1000 |

538 |

7.8 س 10-6 |

14.0 س 10-6 |

|

1200 |

649 |

8.2 س 10-6 |

14.8 س 10-6 |

|

1400 |

760 |

8.5 س 10-6 |

15.3 س 10-6 |

|

1600 |

871 |

8.8 س 10-6 |

15.8 س 10-6 |

|

1700 |

927 |

9.0 س 10-6 |

16.2 س 10-6 |

الخواص الميكانيكية

القيم النموذجية عند 68 درجة فهرنهايت (20 درجة مئوية)

|

قوة الغلة |

الشد المطلق |

استطاله |

صلابه |

||

|

رطل لكل بوصة مربعة (دقيقة) |

(ميجا باسكال) |

رطل لكل بوصة مربعة (دقيقة) |

(ميجا باسكال) |

٪ (دقيقة) |

(كحد أقصى) |

|

65,000 |

448 |

125,000 |

862 |

50 |

200 برينل |

مقاومة التآكل

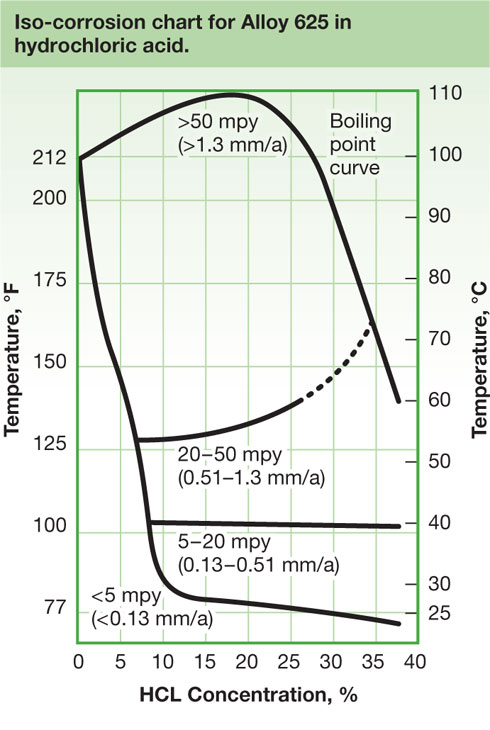

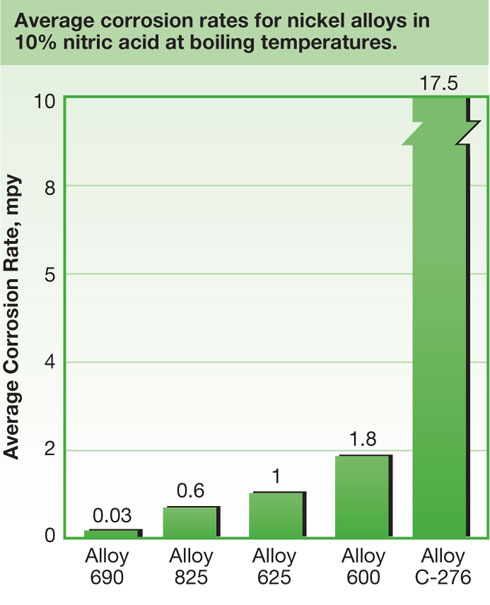

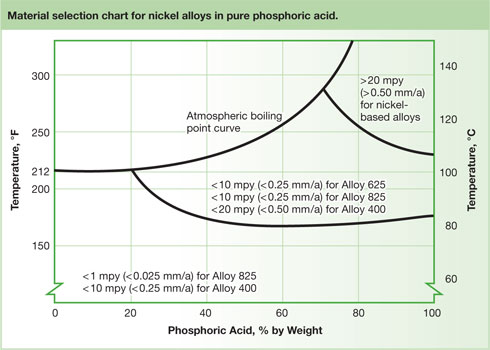

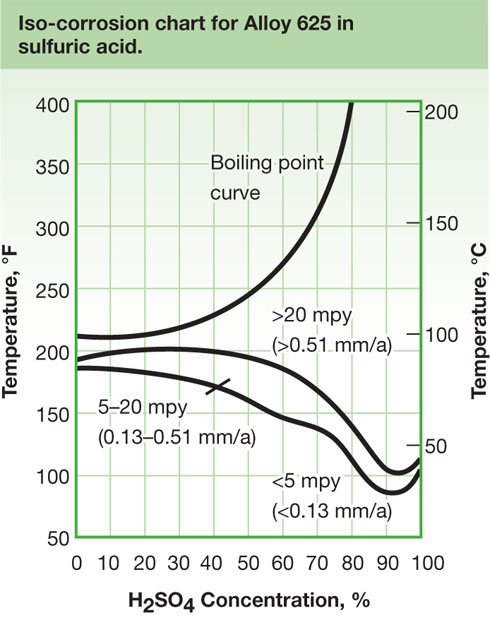

يوفر التركيب الكيميائي عالي السبائك للسبيكة 625 مقاومة رائعة للتآكل في مختلف البيئات شديدة التآكل. فيما يلي بعض النقاط الرئيسية حول مقاومة التآكل في Alloy 625: مناعة ضد الهجوم في الظروف المعتدلة: السبيكة 625 محصنة فعليا ضد الهجوم في الظروف المعتدلة مثل الغلاف الجوي والمياه العذبة ومياه البحر والأملاح المحايدة والمحاليل القلوية. يساهم النيكل والكروم في السبائك في مقاومته للمحاليل المؤكسدة. يوفر مزيج النيكل والموليبدينوم مقاومة في البيئات غير المؤكسدة. مقاومة التآكل والشقوق: سبيكة 625 مقاومة للتآكل ، وهو تآكل موضعي يمكن أن يسبب ثقوبا أو حفر صغيرة في سطح المادة. كما أنه يقاوم تآكل الشقوق ، والذي يحدث في الأماكن الضيقة أو الشقوق. منع التكسير بين الحبيبات: يعمل النيوبيوم ، الموجود في سبيكة 625 ، كمثبت أثناء اللحام ، مما يمنع التكسير بين الخلايا الحبيبية. يمكن أن يحدث التكسير بين الحبيبات على طول حدود الحبيبات المعدنية أثناء اللحام. مناعة ضد تكسير تآكل إجهاد الكلوريد: المحتوى العالي من النيكل في سبيكة 625 يجعلها محصنة فعليا ضد تكسير تآكل إجهاد الكلوريد. تكسير تآكل إجهاد الكلوريد هو نوع من التآكل يحدث في وجود الكلوريدات وإجهاد الشد. مقاومة الأحماض المعدنية والقلويات والأحماض العضوية: تقاوم السبيكة 625 هجوم الأحماض المعدنية مثل أحماض الهيدروكلوريك والنيتريك والفوسفوريك والكبريتيك. كما أنه يظهر مقاومة للقلويات والأحماض العضوية في كل من ظروف الأكسدة والاختزالات.

تسمح مقاومة التآكل للسبيكة 625 باستخدامها في مجموعة واسعة من التطبيقات حيث يتوقع التعرض للبيئات القاسية والمواد المسببة للتآكل. ومع ذلك ، من المهم مراعاة ظروف تشغيل محددة والتشاور مع مهندسي المواد أو مصنعي السبائك لضمان ملاءمة السبيكة لتطبيق معين.

|

سبائك |

معدل التآكل |

|

|

|

إم بي بي |

مم / أ |

|

سبيكة 825 |

7.9 |

0.2 |

|

نيكل 200 |

10.3-10.5 |

0.26-0.27 |

|

سبيكة 400 |

1.5-2.7 |

0.038-0.068 |

|

سبيكة 600 |

10.0 |

0.25 |

|

سبيكة G-3 |

1.8-2.1 |

0.046-0.05 |

|

سبيكة 625 |

6.8-7.8 |

0.17-0.19 |

|

سبيكة C-276 |

2.8-2.9 |

0.07-0.074 |

مقاومة سبائك النيكل للتآكل في أربعة اختبارات على مدار 24 ساعة في غليان حمض الأسيتيك

|

سبائك |

حمض الخليك |

معدل التآكل / التآكل |

|

|

إم بي بي |

مم / أ |

||

|

سبيكة 825 |

10% |

0.60-0.63 |

0.0152-0.160 |

|

سبيكة 625 |

10% |

0.39-0.77 |

0.01-0.19 |

|

سبيكة C-276 |

10% |

0.41-0.45 |

0.011-0.0114 |

|

سبيكة 686 |

80% |

<0.1* |

<0.01* |

مقاومة سبائك النيكل لهجوم الاصطدام بمياه البحر بسرعة 150 قدما / ثانية (45.7 م / ث)

|

سبائك |

معدل التآكل / التآكل |

|

|

|

إم بي بي |

مم / أ |

|

سبيكة 625 |

النيل |

النيل |

|

سبيكة 825 |

0.3 |

0.008 |

|

سبيكة K-500 |

0.04 |

0.01 |

|

سبيكة 400 |

1.5-2.7 |

0.038-0.068 |

|

سبيكة 600 |

0.4 |

0.01 |

|

نيكل 200 |

40 |

1.0 |

يظهر رقم PREN المقارن للسبيكة 625 في الجدول أدناه.

أرقام معادلة مقاومة التنقر (PREN) للسبائك المقاومة للتآكل

|

سبائك |

ني |

كر |

مو |

W |

ملحوظه |

N |

برين |

|

316 ستانلس ستيل |

12 |

17 |

2.2 |

— |

— |

— |

20.4 |

|

317 ستانلس ستيل |

13 |

18 |

3.8 |

— |

— |

— |

23.7 |

|

سبيكة 825 |

42 |

21.5 |

3 |

— |

— |

— |

26.0 |

|

سبيكة 864 |

34 |

21 |

4.3 |

— |

— |

— |

27.4 |

|

سبيكة G-3 |

44 |

22 |

7 |

— |

— |

— |

32.5 |

|

سبيكة 625 |

62 |

22 |

9 |

— |

3.5 |

— |

40.8 |

|

سبيكة C-276 |

58 |

16 |

16 |

3.5 |

— |

— |

45.2 |

|

سبيكة 622 |

60 |

20.5 |

14 |

3.5 |

— |

— |

46.8 |

|

SSC-6MO |

24 |

21 |

6.2 |

— |

— |

0.22 |

48.0 |

|

سبيكة 686 |

58 |

20.5 |

16.3 |

3.5 |

— |

— |

50.8 |

مقاومة الأكسدة

تتفوق مقاومة الأكسدة والقياس للسبيكة 625 على عدد من الفولاذ المقاوم للصدأ الأوستنيتي المقاوم للحرارة مثل 304 و 309 و 310 و 347 حتى 1800 درجة فهرنهايت (982 درجة مئوية) وفي ظل ظروف التدفئة والتبريد الدورية. فوق 1800 درجة فهرنهايت (982 درجة مئوية) ، يمكن أن يصبح القياس عاملا مقيدا في الخدمة.

بيانات التصنيع

يمكن لحام السبائك 625 ومعالجتها بسهولة من خلال ممارسات تصنيع المتاجر القياسية ، ولكن نظرا للقوة العالية للسبيكة ، فإنها تقاوم التشوه في درجات حرارة العمل الساخنة.

تشكيل الساخنة

نطاق درجة حرارة العمل الساخن للسبيكة 625 هو 1650 - 2150 درجة فهرنهايت (900 - 1177 درجة مئوية). يجب أن يحدث العمل الشاق بالقرب من 2150 درجة فهرنهايت (1177 درجة مئوية) قدر الإمكان ، بينما يمكن أن يتم العمل الأخف وزنا حتى 1700 درجة فهرنهايت (927 درجة مئوية). يجب أن يحدث العمل الساخن في تخفيضات موحدة لمنع بنية الحبوب المزدوجة

سبيكة 400 تعمل على البارد بسهولة من خلال جميع طرق التصنيع الباردة تقريبا. يجب أن يتم العمل البارد على المواد الملدنة. تتميز السبيكة بمعدل تصلب عمل أعلى إلى حد ما من الفولاذ الكربوني ، ولكن ليس يصل إلى 304 من الفولاذ المقاوم للصدأ.

تشكيل بارد

يمكن تشكيل سبيكة 625 على البارد من خلال ممارسات تصنيع المتاجر القياسية. يجب أن تكون السبيكة في حالة صلب. معدلات تصلب العمل أعلى من الفولاذ المقاوم للصدأ الأوستنيتي.

لحام

يمكن لحام السبيكة 625 بسهولة بواسطة معظم العمليات القياسية بما في ذلك GTAW (TIG) ، PLASMA ، GMAW (MIG / MAG) ، SAW و SMAW (MMA). المعالجة الحرارية بعد اللحام ليست ضرورية. سيؤدي التنظيف بالفرشاة بفرشاة سلكية من الفولاذ المقاوم للصدأ بعد اللحام إلى إزالة صبغة الحرارة وإنتاج مساحة سطح لا تتطلب تخليلا إضافيا.

الالات

يفضل تشكيل سبيكة 625 في حالة صلب. نظرا لأن السبيكة 625 عرضة للتصلب ، يجب استخدام سرعات القطع المنخفضة فقط ويجب تعشيق أداة القطع في جميع الأوقات. يعد عمق القطع الكافي ضروريا لضمان تجنب الاتصال بالمنطقة المقواة التي تم تشكيلها مسبقا.