وصف المنتجات

سبيكة 2205 (UNS S32305 / S31803) عبارة عن صفيحة فولاذية مقاومة للصدأ مزدوجة توفر مزيجا من مقاومة التآكل الممتازة والقوة العالية وصلابة الصدمات الجيدة. فيما يلي بعض النقاط الرئيسية حول سبيكة 2205 لوحة الفولاذ المقاوم للصدأ على الوجهين: تتكون سبيكة 2205 من 22٪ كروم ، 3٪ موليبدينوم ، 5-6٪ نيكل ، والنيتروجين كعناصر صناعة السبائك. تساهم البنية المجهرية المزدوجة للسبيكة ، مع مزيج متوازن من مرحلتي الفريت والأوستينيت ، في خصائصها الفريدة. توفر سبيكة 2205 مقاومة فائقة للتآكل والشقوق مقارنة بالفولاذ المقاوم للصدأ الأوستنيتي مثل 316L أو 317L في مجموعة واسعة من الوسائط المسببة للتآكل. إنه يظهر مقاومة ممتازة للتآكل العام والتآكل الموضعي ، مما يجعله مناسبا للتطبيقات في البيئات العدوانية. توفر سبيكة 2205 قوة عالية ، مما يسمح لها بتحمل الأحمال والضغوط الثقيلة. إنه يظهر صلابة تأثير ممتازة ، مما يجعله مقاوما للكسر الهش حتى في درجات الحرارة المنخفضة. تمتلك السبيكة خصائص عالية للتآكل والتعرية ، مما يجعلها مناسبة للتطبيقات الخاضعة للتحميل الدوري والبيئات المسببة للتآكل. تتميز سبيكة 2205 بتمدد حراري أقل مقارنة بالفولاذ المقاوم للصدأ الأوستنيتي ، والذي يمكن أن يكون مفيدا في تطبيقات معينة. كما أنه يظهر موصلية حرارية أعلى ، مما يسهل نقل الحرارة بكفاءة. تجد لوحة الفولاذ المقاوم للصدأ المزدوجة من السبائك 2205 تطبيقات في مختلف الصناعات ، بما في ذلك المعالجة الكيميائية والنفط والغاز واللب والورق والبيئات البحرية. يستخدم بشكل شائع في معدات مثل أوعية الضغط والمبادلات الحرارية والأنابيب والمكونات الهيكلية. كما هو الحال دائما ، من المهم مراعاة ظروف تشغيل محددة والتشاور مع مهندسي المواد أو مصنعي السبائك للحصول على إرشادات دقيقة حول استخدام سبيكة 2205 وتصنيعها وتوافقها في تطبيقات وبيئات معينة.

التطبيقات

- أوعية الضغط والخزانات والأنابيب والمبادلات الحرارية في صناعة المعالجة الكيميائية

- الأنابيب والأنابيب والمبادلات الحرارية لمناولة الغاز والنفط

- أنظمة تنظيف النفايات السائلة

- أجهزة هضم صناعة اللب والورق ومعدات التبييض وأنظمة مناولة المخزون

- الدوارات والمراوح والأعمدة ولفائف الضغط التي تتطلب قوة ومقاومة للتآكل

- صهاريج شحن للسفن والشاحنات

- معدات تجهيز الأغذية

- محطات الوقود الحيوي

المعايير

ASTM / ASME........... A240 UNS S32205 / S31803يورونورم........... 1.4462 X2CrNiMoN 22.5.3

أفنور................... Z3 CrNi 22.05 AZ

الدين......................... دبليو رقم 1.4462

الخصائص العامة

توفر لوحة الفولاذ المقاوم للصدأ المزدوجة من السبائك 2205 مجموعة من الخصائص المفيدة. فيما يلي بعض التفاصيل الإضافية: التركيب: تتكون سبيكة 2205 من 22٪ كروم ، 3٪ موليبدينوم ، 5-6٪ نيكل ، والنيتروجين كعناصر صناعة السبائك. تساهم البنية المجهرية المزدوجة ، التي تتكون من مرحلتي الفريت والأوستينيت ، في خصائصها الفريدة.

مقاومة التآكل:

توفر سبيكة 2205 مقاومة فائقة للتآكل والشقوق مقارنة بالفولاذ المقاوم للصدأ الأوستنيتي مثل 316L أو 317L في معظم البيئات المسببة للتآكل.

إنه يظهر مقاومة ممتازة للتآكل العام والتآكل الموضعي ، مما يجعله مناسبا لمجموعة واسعة من التطبيقات.

الخواص الميكانيكية:

تبلغ قوة الخضوع للسبيكة 2205 ضعف قوة الفولاذ المقاوم للصدأ الأوستنيتي تقريبا ، مما يسمح بتوفير الوزن والقدرة التنافسية من حيث التكلفة.

تمتلك السبيكة قوة عالية وصلابة تأثير ممتازة ، مما يجعلها مناسبة للتطبيقات الصعبة.

خصائص التعب:

توفر السبيكة 2205 خصائص عالية للتآكل والتعرية ، مما يجعلها مناسبة للتطبيقات المعرضة للتحميل الدوري والبيئات المسببة للتآكل.

الخصائص الحرارية:

تتميز سبيكة 2205 بتمدد حراري أقل وموصلية حرارية أعلى مقارنة بالفولاذ المقاوم للصدأ الأوستنيتي ، والذي يمكن أن يكون مفيدا في تطبيقات معينة.

نطاق درجة الحرارة:

سبيكة 2205 مناسبة بشكل خاص للتطبيقات ضمن نطاق درجة الحرارة من -50 درجة فهرنهايت إلى + 600 درجة فهرنهايت (-46 درجة مئوية إلى + 316 درجة مئوية). بينما يمكن اعتبار السبيكة لدرجات الحرارة خارج هذا النطاق ، فقد يتم تطبيق بعض القيود ، خاصة بالنسبة للهياكل الملحومة.

تجد لوحة الفولاذ المقاوم للصدأ المزدوجة من السبائك 2205 تطبيقات في مختلف الصناعات ، بما في ذلك المعالجة الكيميائية والنفط والغاز واللب والورق والبيئات البحرية. يستخدم بشكل شائع في معدات مثل أوعية الضغط والمبادلات الحرارية والأنابيب والمكونات الهيكلية.

مقاومة التآكل

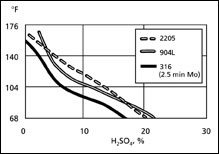

التآكل العام

نظرا لاحتوائه على نسبة عالية من الكروم (22٪) ، والموليبدينوم (3٪) ، والنيتروجين (0.18٪) ، فإن خصائص مقاومة التآكل لصفيحة الفولاذ المقاوم للصدأ المزدوجة 2205 تتفوق على خصائص 316L أو 317L في معظم البيئات.

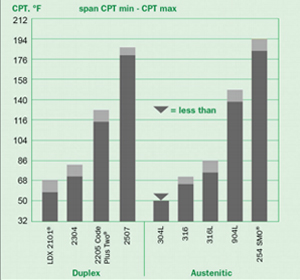

مقاومة التآكل الموضعية

يوفر الكروم والموليبدينوم والنيتروجين في صفيحة الفولاذ المقاوم للصدأ المزدوجة 2205 أيضا مقاومة ممتازة للتآكل والشقوق حتى في المحاليل المؤكسدة والحمضية للغاية.

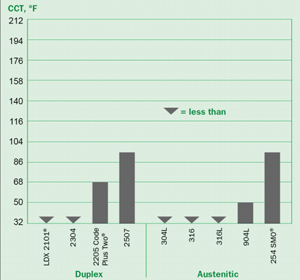

مقاومة التآكل بالإجهاد

من المعروف أن البنية المجهرية المزدوجة تعمل على تحسين مقاومة تكسير التآكل الناتج عن الإجهاد للفولاذ المقاوم للصدأ.

يمكن أن يحدث تكسير تآكل إجهاد الكلوريد للفولاذ الأوستنيتي المقاوم للصدأ عند وجود الظروف اللازمة لدرجة الحرارة وإجهاد الشد والأكسجين والكلوريدات. نظرا لأنه لا يمكن التحكم في هذه الظروف بسهولة ، فإن تكسير التآكل الناتج عن الإجهاد غالبا ما كان عائقا أمام استخدام 304L أو 316L أو 317L.

مقاومة التعب للتآكل

تجمع صفيحة الفولاذ المقاوم للصدأ المزدوجة من السبائك 2205 بين القوة العالية ومقاومة التآكل العالية لإنتاج قوة إجهاد عالية للتآكل. يمكن أن تستفيد التطبيقات التي تخضع فيها معدات المعالجة لكل من البيئة المسببة للتآكل بشكل كبير وتحميل الدورة من خصائص صفيحة الفولاذ المقاوم للصدأ المزدوجة 2205.

التآكل العام في أحماض الفوسفوريك الرطبة

|

معدل التآكل ، ipy |

||||||||

|

درجة |

الحل أ ، 1401 / 4F |

الحل ب ، 1201 / 4F |

||||||

|

2205 |

3.1 |

3.9 |

||||||

|

316 لتر |

>200 |

>200 |

||||||

|

904 لتر |

47 |

6.3 |

||||||

|

التكوين ، الوزن ٪ |

||||||||

|

P2O5 |

حمض الهيدروكلوريك |

التردد |

H2SO4 |

Fe2O3 |

آل 203 |

سيو 2 |

CaO |

إم جي أو |

|

سول أ 54.0 |

0.06 |

1.1 |

4.1 |

0.27 |

0.17 |

0.10 |

0.20 |

0.70 |

|

سول ب 27.5 |

0.34 |

1.3 |

1.72 |

0.4 |

0.001 |

0.3 |

0.02 |

— |

مقاومة تكسير التآكل الإجهاد

|

|

سلق |

فتيل |

سلق |

|

درجة |

42٪ ملجمCl2 |

اختبر |

25٪ كلوريد الصوديوم |

|

2205 |

F |

P |

P |

|

254 SMO® |

F |

P |

P |

|

اكتب 316L |

F |

F |

F |

|

النوع 317L |

F |

F |

F |

|

سبيكة 904L |

F |

P أو F |

P أو F |

|

سبيكة 20 |

F |

P |

P |

(P = اجتياز ، F = فشل)

التحليل الكيميائي

القيم النموذجية (الوزن٪)

|

كربون |

كروم |

نيكل |

الموليبدينوم |

نيتروجين |

الاخرين |

|

0.020 |

22.1 |

5.6 |

3.1 |

0.18 |

ق = 0.001 |

|

PREN = [Cr٪] = 3.3 [Mo٪] = 16 [N٪] ≥ 34 |

|||||

الخصائص الفيزيائية

|

درجة الحرارة درجة فهرنهايت |

|

68 |

212 |

392 |

572 |

|

كثافة |

رطل / بوصة 3 |

0.278 |

— |

— |

— |

|

معامل المرونة |

رطل × 106 |

27.6 |

26.1 |

25.4 |

24.9 |

|

التمدد الخطي (68 درجة فهرنهايت) |

10-6 / درجة فهرنهايت |

— |

7.5 |

7.8 |

8.1 |

|

الموصلية الحرارية |

وحدة حرارية بريطانية / ساعة قدم درجة فهرنهايت |

8.7 |

9.2 |

9.8 |

10.4 |

|

السعة الحرارية |

وحدة حرارية بريطانية / رطل قدم درجة فهرنهايت |

0.112 |

0.119 |

0.127 |

0.134 |

|

المقاومة الكهربائية |

Ωin × 10-6 |

33.5 |

35.4 |

37.4 |

39.4 |

الخواص الميكانيكية

|

|

ASTM أ 240 |

نموذجي |

|

قوة العائد 0.2٪ ، ksi |

65 دقيقة. |

74 |

|

قوة الشد ، ksi |

90 دقيقة. |

105 |

|

استطالة ،٪ |

25 دقيقة. |

30 |

|

صلابة RC |

32 كحد أقصى. |

19 |

خصائص الشد في درجات حرارة مرتفعة

|

درجة الحرارة درجة فهرنهايت |

122 |

212 |

392 |

572 |

|

قوة العائد 0.2٪ ، ksi |

60 |

52 |

45 |

41 |

|

قوة الشد ، ksi |

96 |

90 |

83 |

81 |

هيكل

تم تحسين التحليل الكيميائي لصفيحة الفولاذ المقاوم للصدأ المزدوجة 2205 للحصول على بنية مجهرية نموذجية 50 أ / 50 جم بعد معالجة التلدين بالمحلول عند 1900 درجة / 1922 درجة فهرنهايت (1040 درجة / 1080 درجة مئوية).

مقاومة تنقر الكلوريد

يمكن أن ترتبط مقاومة التأليب للفولاذ الأوستنيتي المقاوم للصدأ مباشرة بتكوين السبائك ، حيث يكون الكروم والموليبدينوم والنيتروجين وزنا. يستخدم الرقم المكافئ لمقاومة التنقر (PREN) الصيغة التالية لقياس مقاومة التنقر النسبية للسبيكة - فكلما زاد الرقم ، كانت مقاومة التنقر أفضل.

تجهيز

تشكيل الساخنة

يوصى بتشكيل أقل من 600 درجة فهرنهايت كلما أمكن ذلك. عندما يكون التشكيل الساخن مطلوبا ، يجب تسخين قطعة العمل بشكل موحد والعمل في حدود 1750 إلى 2250 درجة فهرنهايت. فوق هذا النطاق ، 2205 عرضة للتمزق الساخن. أسفل هذا النطاق مباشرة ، يصبح الأوستينيت أقوى بكثير من الفريت وقد يتسبب في حدوث تكسير ، وهو خطر خاص على الحواف "الباردة". أقل من 1700 درجة فهرنهايت يمكن أن يكون هناك تكوين سريع للمراحل بين المعادن بسبب الجمع بين درجة الحرارة والتشوه. عندما يتم التشكيل الساخن ، يجب أن يتبعه محلول صلب كامل عند 1900 درجة فهرنهايت كحد أدنى وإخماد سريع لاستعادة توازن الطور والمتانة ومقاومة التآكل. تخفيف التوتر غير مطلوب أو موصى به. ومع ذلك ، إذا كان لا بد من إجراؤه ، فيجب أن تتلقى المادة محلول صلب كامل عند 1900 درجة فهرنهايت كحد أدنى ، متبوعا بالتبريد السريع أو تبريد الماء.

تشكيل بارد

يتم قص صفيحة الفولاذ المقاوم للصدأ المزدوجة من سبائك 2205 بسهولة وتشكيلها على البارد على المعدات المناسبة لعمل الفولاذ المقاوم للصدأ. ومع ذلك ، نظرا للقوة العالية وتصلب العمل السريع لصفيحة الفولاذ المقاوم للصدأ المزدوجة 2205 ، فإن القوى أعلى بكثير من تلك الخاصة بالفولاذ الأوستنيتي مطلوبة لتشكيلها على البارد. أيضا بسبب القوة العالية ، يجب تخصيص بدل أكبر إلى حد ما للعودة.

معالجة حرارية

يجب أن تكون صفيحة الفولاذ المقاوم للصدأ المزدوجة من السبائك 2205 صلبة عند 1900 درجة فهرنهايت كحد أدنى ، متبوعا بالتبريد السريع ، ويحسن تبريد الماء. ينطبق هذا العلاج على كل من التلدين بالمحلول وتخفيف التوتر. تنطوي علاجات تخفيف التوتر في أي درجة حرارة منخفضة على خطر هطول الأمطار في المراحل الضارة بين الفلزات أو اللامعادن.

التشغيل الآلي

مع الأدوات الفولاذية عالية السرعة ، يمكن تشكيل صفيحة الفولاذ المقاوم للصدأ المزدوجة 2205 بنفس التغذية والسرعات مثل سبيكة 316L. عند استخدام أدوات الكربيد ، يجب تقليل سرعات القطع بحوالي 20٪ بالنسبة لسرعات السبائك 316L. الآلات القوية والتركيب الصلب للأدوات والأجزاء ضرورية.

لحام

سبيكة 2205 دوبلكس لوحة الفولاذ المقاوم للصدأ تمتلك قابلية لحام جيدة. الهدف من اللحام 2205 هو أن يحتفظ معدن اللحام والمنطقة المتأثرة بالحرارة (HAZ) بمقاومة التآكل والقوة والمتانة للمعدن الأساسي. لحام 2205 ليس بالأمر الصعب ، ولكن من الضروري تصميم إجراءات اللحام التي تؤدي إلى توازن طور موات بعد اللحام وستتجنب هطول الأمطار الضارة بين المعادن أو اللامعدنية.

يمكن لحام لوحة الفولاذ المقاوم للصدأ على الوجهين من سبائك 2205 بواسطة: GTAW (TIG) ؛ GMAW (MIG) ؛ SMAW (قطب كهربائي "عصا") ؛ منشار; FCW; و PAW.