سبيكة 2507 (UNS S32750) عبارة عن فولاذ مقاوم للصدأ مزدوج للغاية بتركيبة تشتمل على 25٪ كروم و 4٪ موليبدينوم و 7٪ نيكل و نيتروجين. فيما يلي بعض الميزات والخصائص الرئيسية للسبيكة 2507: مقاومة التآكل: توفر السبيكة 2507 مقاومة استثنائية للتآكل ، مما يجعلها مناسبة للتطبيقات الصعبة في البيئات العدوانية. يساهم المحتوى العالي من الكروم والموليبدينوم والنيتروجين في مقاومة ممتازة ضد التناثر والشقوق والتآكل العام. لديها مقاومة عالية بشكل خاص لتكسير التآكل الناتج عن الكلوريد (SCC) ، وهو أمر بالغ الأهمية للتطبيقات في مياه البحر والبيئات الغنية بالكلوريد. الخواص الميكانيكية: سبيكة 2507 تظهر قوة عالية ، وتقدم خصائص ميكانيكية ممتازة. تسمح قوتها العالية بتصميم هياكل أخف وزنا ، مما يقلل من الوزن والتكلفة. الخصائص الحرارية: تتميز السبيكة بموصلية حرارية عالية ، مما يسهل نقل الحرارة بكفاءة. كما أنها تمتلك معامل تمدد حراري منخفض ، والذي يمكن أن يكون مفيدا في تطبيقات معينة. تستخدم سبيكة 2507 بشكل شائع في صناعات مثل المعالجة الكيميائية والنفط والغاز والبتروكيماويات ومعدات مياه البحر. يجد تطبيقات في مكونات مختلفة ، بما في ذلك المبادلات الحرارية والأنابيب والصمامات وخزانات التخزين. عند استخدام سبيكة 2507 ، من المهم مراعاة ظروف تشغيل محددة والتشاور مع مهندسي المواد أو مصنعي السبائك للحصول على إرشادات دقيقة حول ملاءمتها وتصنيعها وتوافقها في تطبيقات وبيئات معينة.

التطبيقات

- معدات صناعة النفط والغاز

- المنصات البحرية والمبادلات الحرارية وأنظمة مياه المعالجة والخدمة وأنظمة مكافحة الحرائق وأنظمة مياه الحقن والصابورة

- صناعات العمليات الكيميائية والمبادلات الحرارية والأوعية والأنابيب

- محطات تحلية المياه ومحطة التناضح العكسي ذات الضغط العالي وأنابيب مياه البحر

- المكونات الميكانيكية والهيكلية ، قوة عالية ، أجزاء مقاومة للتآكل

- أنظمة FGD لصناعة الطاقة ، وأنظمة غسيل المرافق والصناعية ، وأبراج الامتصاص ، والقنوات ، والأنابيب

المعايير

.......... ASTM / ASME A240 - UNS S32750

EURONORM............ 1.4410 - X2 Cr Ni MoN 25.7.4

أفنور.................... Z3 CN 25.06 من الألف إلى الياء

سبيكة 2304 عبارة عن 23٪ كروم ، 4٪ نيكل ، فولاذ مقاوم للصدأ مزدوج خال من الموليبدينوم. تتميز السبيكة 2304 بخصائص مقاومة للتآكل مماثلة ل 316L. علاوة على ذلك ، فإن خصائصه الميكانيكية ، أي قوة الخضوع ، هي ضعف تلك الموجودة في 304/316 درجة أوستنيتي. هذا يسمح للمصمم بتوفير الوزن ، خاصة لتطبيقات أوعية الضغط المصممة بشكل صحيح.

السبيكة مناسبة بشكل خاص للتطبيقات التي تغطي نطاق درجة الحرارة -50 درجة مئوية / + 300 درجة مئوية (-58 درجة فهرنهايت / 572 درجة فهرنهايت). يمكن أيضا النظر في درجات الحرارة المنخفضة ولكنها تحتاج إلى بعض القيود ، خاصة بالنسبة للهياكل الملحومة.

بفضل البنية المجهرية المزدوجة ومحتويات منخفضة من النيكل والكروم ، حسنت السبيكة خصائص مقاومة التآكل للإجهاد مقارنة بدرجات الأوستنيتي 304 و 316.

التآكل العام

المحتوى العالي من الكروم والموليبدينوم لعام 2507 يجعله شديد المقاومة للتآكل المنتظم بواسطة الأحماض العضوية مثل الفورميك وحمض الخليك. يوفر 2507 أيضا مقاومة ممتازة للأحماض غير العضوية ، خاصة تلك التي تحتوي على الكلوريدات.

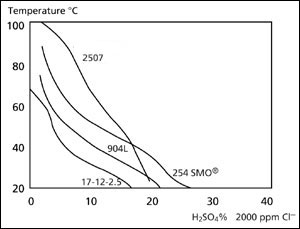

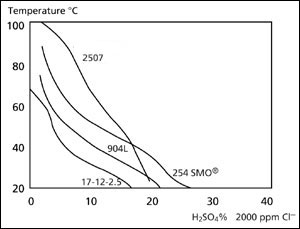

في حمض الكبريتيك المخفف الملوث بأيونات الكلوريد ، يتمتع 2507 بمقاومة أفضل للتآكل من 904L ، وهو عبارة عن درجة فولاذية أوستنيتي عالية السبائك مصممة خصيصا لمقاومة حامض الكبريتيك النقي.

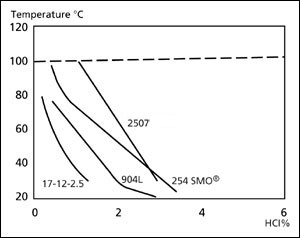

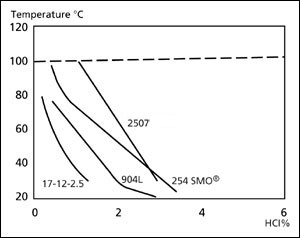

لا يمكن استخدام الفولاذ المقاوم للصدأ من النوع 316L (2.5٪ Mo) في حمض الهيدروكلوريك بسبب خطر التآكل الموضعي والموحد. ومع ذلك ، يمكن استخدام 2507 في حمض الهيدروكلوريك المخفف. لا يلزم أن يكون التنقر خطرا في المنطقة الواقعة أسفل الخط الحدودي في هذا الشكل ، ولكن يجب تجنب الشقوق.

منحنيات متساوية التآكل ، 0.1 مم / سنة ، في حامض الكبريتيك مع إضافة 2000 جزء في المليون من أيونات الكلوريد

منحنيات متساوية التآكل ، 0.1 مم / سنة ، في حمض الهيدروكلوريك. يمثل منحنى الخط المكسور نقطة الغليان

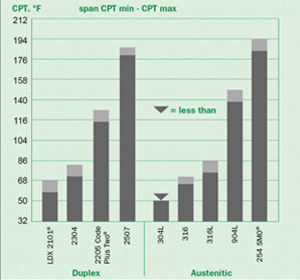

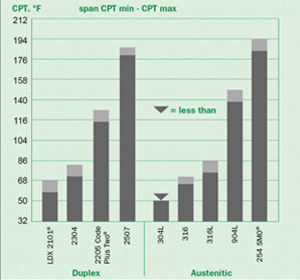

نطاق درجة حرارة التأليب الحرجة (CPT) للسبائك المختلفة في 1M NACl

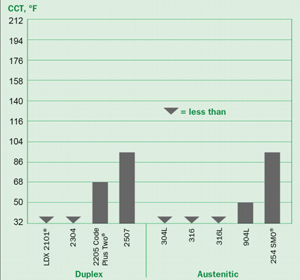

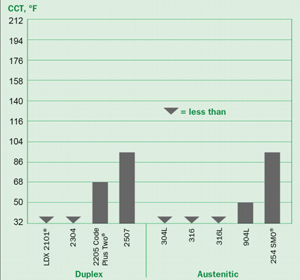

درجة حرارة تآكل الشقوق الحرجة (CCT) لسبائك مختلفة في 10٪ FeCl3

التآكل بين الحبيبات

يقلل محتوى الكربون المنخفض في 2507 بشكل كبير من خطر هطول الأمطار كربيد عند حدود الحبوب أثناء المعالجة الحرارية ؛ لذلك ، فإن السبيكة شديدة المقاومة للتآكل الحبيبي المرتبط بالكربيد.

تكسير التآكل الإجهادي

يوفر الهيكل المزدوج ل 2507 مقاومة ممتازة لتكسير تآكل إجهاد الكلوريد (SCC). نظرا لمحتواه العالي من السبائك ، فإن 2507 يتفوق على 2205 في مقاومة التآكل والقوة. 2507 مفيد بشكل خاص في تطبيقات النفط والغاز البحرية وفي الآبار ذات مستويات المحلول الملحي المرتفعة بشكل طبيعي أو حيث يتم حقن محلول ملحي لتعزيز الاستعادة.

تأليب التآكل

يمكن استخدام طرق اختبار مختلفة لإثبات مقاومة تأليب الفولاذ في المحاليل المحتوية على الكلوريد. تم قياس البيانات أعلاه بتقنية كهروكيميائية تعتمد على ASTM G 61. تم تحديد درجات حرارة التنقر الحرجة (CPT) للعديد من الفولاذ عالي الأداء في محلول كلوريد الصوديوم 1M. توضح النتائج المقاومة الممتازة ل 2507 للتآكل الآثار. يشار إلى انتشار البيانات العادي لكل درجة بالجزء الرمادي الداكن من الشريط.

تآكل الشقوق

إن وجود الشقوق ، التي لا مفر منها تقريبا في الإنشاءات والعمليات العملية ، يجعل الفولاذ المقاوم للصدأ أكثر عرضة للتآكل في بيئات الكلوريد. 2507 شديد المقاومة لتآكل الشقوق. يتم عرض درجات حرارة تآكل الشقوق الحرجة لعام 2507 والعديد من الفولاذ المقاوم للصدأ عالي الأداء أعلاه.

القيم النموذجية (الوزن٪)

|

كربون

|

كروم

|

نيكل

|

الموليبدينوم

|

نيتروجين

|

الاخرين

|

|

0.020

|

25

|

7

|

4.0

|

0.27

|

ق = 0.001

|

|

PREN = [Cr٪] = 3.3 [Mo٪] = 16 [N ٪] ≥ 40

|

الخصائص الفيزيائية

كثافة

7,800 كجم/م3 - 0.28 رطل/بوصة3

|

فترة

خلد

درجة مئوية

|

حراري

توسع

ax10M-bK-1

|

درجة مئوية

|

المقاومه

(μ_ سم)

|

حراري

التوصيل

(دبليو إم 1 كيه 1)

|

خاص

حرارة

(جي كجم -1.ك -1

|

صغير

المعامل

E

(المعدل التراكمي)

|

جز

المعامل

G

(المعدل التراكمي)

|

|

20-100

|

13

|

20

|

80

|

17

|

450

|

200

|

75

|

|

20-100

|

13

|

100

|

92

|

18

|

500

|

190

|

73

|

|

20-200

|

13.5

|

200

|

100

|

19

|

530

|

180

|

70

|

|

20-300

|

14

|

300

|

105

|

20

|

560

|

170

|

67

|

الخصائص الميكانيكية والفيزيائية

يجمع 2507 بين قوة الشد والتأثير العالية مع معامل التمدد الحراري المنخفض والتوصيل الحراري العالي. هذه الخصائص مناسبة للعديد من المكونات الهيكلية والميكانيكية. الخصائص الميكانيكية ذات درجة الحرارة المنخفضة والمحيطة والمرتفعة للألواح والألواح 2507 موضحة أدناه. جميع بيانات الاختبار المعروضة هي لعينات في حالة صلب ومروي.

لا ينصح باستخدام 2507 للتطبيقات التي تتطلب تعريضا طويلا لدرجات حرارة تزيد عن 570 درجة فهرنهايت بسبب زيادة خطر انخفاض المتانة. البيانات المدرجة هنا نموذجية للمنتجات المطاوع ولا ينبغي اعتبارها قيمة قصوى أو دنيا ما لم ينص على ذلك على وجه التحديد.

|

|

|

|

0.2٪ قوة العائد الإزاحة ، ksi

|

80 دقيقة.

|

|

قوة الشد القصوى ، ksi

|

116 دقيقة.

|

|

1٪ قوة العائد التعويضي ، ksi

|

91 دقيقة.

|

|

استطالة في 2 بوصة ،٪

|

15 دقيقة

|

|

صلابة ، روكويل سي

|

32 كحد أقصى

|

|

طاقة التأثير ، قدم - رطل

|

74 دقيقة.

|

خصائص تأثير درجات الحرارة المنخفضة

|

درجة الحرارة درجة فهرنهايت

|

RT

|

32

|

-4

|

-40

|

|

قدم رطل

|

162

|

162

|

155

|

140

|

|

درجة الحرارة درجة فهرنهايت

|

-76

|

-112

|

-148

|

-320

|

|

قدم رطل

|

110

|

44

|

30

|

7

|

خصائص الشد بدرجة حرارة مرتفعة

|

درجة الحرارة درجة فهرنهايت

|

68

|

212

|

302

|

392

|

482

|

|

0.2٪ قوة العائد الإزاحة ، ksi

|

80

|

65

|

61

|

58

|

55

|

|

قوة الشد القصوى ، ksi

|

116

|

101

|

98

|

95

|

94

|

القيم التي تم الحصول عليها للألواح المدرفلة على الساخن (th ≤ 2 بوصة). يجب عدم استخدام سبيكة 2304 لفترة طويلة في درجات حرارة أعلى من 300 درجة مئوية (572 درجة فهرنهايت) ، حيث تحدث ظاهرة تصلب هطول الأمطار.

قيم المتانة (القيم الدنيا ل KCV)

|

درجة الحرارة.

|

-50 درجة مئوية

|

+ 20 درجة مئوية

|

-60 درجة فهرنهايت

|

+ 70 درجة فهرنهايت

|

|

واحد

|

75 جول/cm_

|

90 جول / cm_

|

54 قدم رطل

|

65 قدم رطل

|

|

متوسط (5)

|

90 جول / cm_

|

150 جول / سم

|

65 قدم رطل

|

87 قدم رطل

|

صلابة (قيم نموذجية)

|

متوسط (5)

|

HV10 180-230

|

HB : 180-230

|

مجلس حقوق الإنسان _ 20

|

تجهيز

تشكيل الساخنة

يجب أن يكون 2507 ساخنا بين 1875 درجة فهرنهايت و 2250 درجة فهرنهايت. يجب أن يتبع ذلك محلول صلب عند 1925 درجة فهرنهايت كحد أدنى وإخماد سريع للهواء أو الماء.

تشكيل بارد

يمكن استخدام معظم طرق تشكيل الفولاذ المقاوم للصدأ الشائعة للعمل على البارد 2507. تتميز السبيكة بقوة خضوع أعلى وليونة أقل من الفولاذ الأوستنيتي ، لذلك قد يجد المصنعون أن قوى التشكيل الأعلى ، وزيادة نصف قطر الانحناء ، وزيادة بدل الارتداد ضرورية. يصعب تنفيذ الرسم العميق والتشكيل التمدد والعمليات المماثلة على 2507 أكثر من الفولاذ المقاوم للصدأ الأوستنيتي. عندما يتطلب التشكيل أكثر من 10٪ من التشوه البارد ، يوصى باستخدام محلول صلب وإخماد.

معالجة حرارية

يجب أن يكون 2507 صلبا بالمحلول وإخمائه بعد التشكيل الساخن أو البارد. يجب أن يتم التلدين بالمحلول عند درجة حرارة لا تقل عن 1925 درجة فهرنهايت ، ويجب أن يتبع التلدين على الفور إخماد سريع للهواء أو الماء. للحصول على أقصى مقاومة للتآكل ، يجب تخليل المنتجات المعالجة حراريا وشطفها.

لحام

يمتلك 2507 قابلية لحام جيدة ويمكن ربطه بنفسه أو بمواد أخرى عن طريق لحام القوس المعدني المحمي (SMAW) ، أو لحام قوس التنغستن بالغاز (GTAW) ، أو لحام قوس البلازما (PAW) ، أو سلك محفور التدفق (FCW) ، أو لحام القوس المغمور (SAW). يقترح معدن حشو 2507 / P100 عند اللحام 2507 لأنه سينتج هيكل اللحام المزدوج المناسب.

التسخين المسبق ل 2507 ليس ضروريا إلا لمنع التكثيف على المعدن البارد. يجب ألا تتجاوز درجة حرارة اللحام البيني 300 درجة فهرنهايت أو يمكن أن تتأثر سلامة اللحام سلبا. يجب حماية الجذر بالأرجون أو غاز التطهير 90٪ N2 / 10٪ H2 لتحقيق أقصى قدر من مقاومة التآكل. هذا الأخير يوفر مقاومة أفضل للتآكل.

إذا كان اللحام سيتم على سطح واحد فقط ولم يكن التنظيف بعد اللحام ممكنا ، يقترح GTAW لممرات الجذر. لا ينبغي أن يتم GTAW أو PAW بدون معدن حشو ما لم يكن التنظيف بعد اللحام ممكنا. مدخلات حرارة من 5-38 كيلو جول / بوصة. يجب استخدامها ل SMAW أو GTAW. مدخلات حرارة تبلغ حوالي 50 كيلو جول / بوصة. يمكن استخدامها ل SAW.