الخصائص العامة

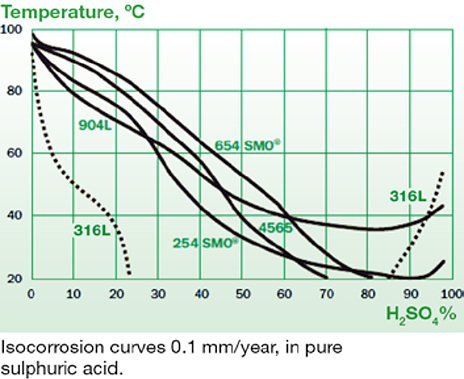

سبيكة 904L (UNS N08904) عبارة عن فولاذ مقاوم للصدأ الأوستنيتي فائق التصميم مصمم خصيصا لتوفير مقاومة متوسطة إلى عالية للتآكل في مجموعة واسعة من بيئات العمليات. إنه يوفر مقاومة ممتازة للتآكل بسبب محتواه العالي من الكروم والنيكل ، بالإضافة إلى إضافة الموليبدينوم والنحاس. يساهم المحتوى العالي من الكروم والنيكل في سبيكة 904L ، جنبا إلى جنب مع 4.5٪ من الموليبدينوم ، في مقاومته الفائقة للتآكل. إنه يوفر مقاومة جيدة إلى ممتازة ضد تكسير التآكل الناجم عن الكلوريد ، وتأليب التآكل ، والتآكل العام. بالمقارنة مع الفولاذ المقاوم للصدأ مثل 316L و 317L ، والتي هي أيضا معززة بالموليبدينوم ، توفر سبيكة 904L مقاومة فائقة للتآكل. تم تطوير Alloy 904L في الأصل لتحمل البيئات التي تحتوي على حمض الكبريتيك المخفف ، ويظهر مقاومة جيدة لمجموعة من الأحماض غير العضوية ، بما في ذلك حمض الفوسفوريك الساخن. كما أنه يوفر مقاومة جيدة لمعظم الأحماض العضوية. هذا يجعلها مناسبة للتطبيقات في صناعات مثل المعالجة الكيميائية والمستحضرات الصيدلانية ومكافحة التلوث ، حيث يكون التعرض للأحماض المسببة للتآكل أمرا شائعا. إن الجمع بين الكيمياء عالية السبائك ، بما في ذلك 25٪ نيكل و 4.5٪ موليبدينوم ، يجعل سبيكة 904L درجة قوية من الفولاذ المقاوم للصدأ مع خصائص مقاومة ممتازة للتآكل ، خاصة في البيئات العدوانية.

يتم لحام سبيكة 904L ومعالجتها بسهولة من خلال ممارسات تصنيع المتاجر القياسية.

التطبيقات

- التحكم في تلوث الهواء - أجهزة تنقية الغاز لمحطات الطاقة التي تعمل بالفحم

- المعالجة الكيميائية - معدات العمليات لإنتاج الأحماض الكبريتية والفوسفورية وغير العضوية والعضوية وإنتاج الأسمدة القائمة على الفوسفات

- المعالجة المعدنية - معدات التخليل باستخدام حامض الكبريتيك

- إنتاج النفط والغاز - معدات العمليات البحرية

- صناعة المستحضرات الصيدلانية - معدات المعالجة

- اللب والورق - معدات المعالجة

- مياه البحر والمياه قليلة الملوحة - المكثفات والمبادلات الحرارية وأنظمة الأنابيب

المعايير

ASTM........ أ 240 ، ب 625أسمي........ SA 240 ، SB 625

مقاومة التآكل

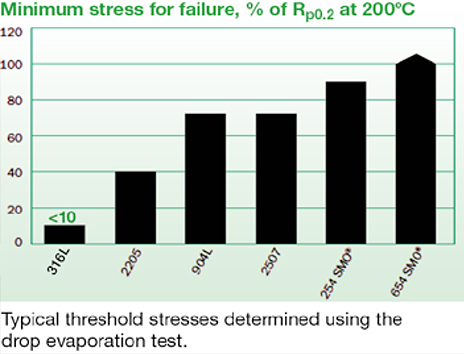

يوفر المحتوى العالي لعناصر صناعة السبائك في سبيكة 904L مقاومة استثنائية للتآكل الموحد. تم تطويره في الأصل لتحمل البيئات التي تحتوي على حمض الكبريتيك المخفف ويوفر مقاومة كاملة في مثل هذه البيئات ضمن نطاق التركيز الكامل من 0 إلى 100٪ عند درجات حرارة تصل إلى 95 درجة فهرنهايت (35 درجة مئوية). بالإضافة إلى ذلك ، تظهر سبيكة 904L مقاومة جيدة للأحماض غير العضوية الأخرى ، بما في ذلك حمض الفوسفوريك ، وكذلك معظم الأحماض العضوية. ومع ذلك ، من المهم ملاحظة أن الأحماض والمحاليل الحمضية التي تحتوي على أيونات الهاليد يمكن أن تكون شديدة العدوانية ، وأن مقاومة التآكل لسبائك 904L ، وكذلك الفولاذ المقاوم للصدأ الآخر مثل 317L و 317LMN ، قد تكون غير كافية في مثل هذه البيئات. عندما يتعلق الأمر بالتقطير التجزيئي للزيت الطويل أو المحاليل الكاوية المركزة الساخنة ، حيث تكون مقاومة التآكل أمرا بالغ الأهمية ، يصبح محتوى النيكل في المادة كبيرا. مع محتوى النيكل بنسبة 25٪ ، أثبتت سبيكة 904L أنها بديل مناسب للعديد من الفولاذ المقاوم للصدأ التقليدي في هذه التطبيقات. علاوة على ذلك ، فإن الفولاذ المقاوم للصدأ التقليدي مثل 304L و 316L عرضة لتكسير تآكل إجهاد الكلوريد (SSC) في ظل ظروف معينة. تزداد مقاومة SSC مع ارتفاع محتويات النيكل والموليبدينوم. نتيجة لذلك ، يظهر الفولاذ المقاوم للصدأ الأوستنيتي عالي الأداء مثل سبيكة 904L مقاومة ممتازة ل SSC. في محاليل الكلوريد تحت ظروف التبخر ، يتفوق أداء هذا الفولاذ الأوستنيتي عالي الأداء والفولاذ المقاوم للصدأ المزدوج على 316L ، كما هو موضح في الجدول الذي ذكرته.

|

سبائك |

معدل التآكل ، مم / سنة |

|

316 لتر |

>6 |

|

904 لتر |

0.47 |

|

254 متر مربع® |

0.27 |

|

654 SMO® |

0.06 |

* التركيب: 20٪ HNO3 + 4 HF.

تآكل موحد في العملية الرطبة حمض الفوسفوريك عند 60 درجة مئوية

|

سبائك |

معدل التآكل ، مم / سنة |

|

316 لتر |

>5 |

|

904 لتر |

1.2 |

|

254 متر مربع® |

0.05 |

التركيب: 54٪ P2O5 ، 0.06٪ HCI ، 1.1٪ HF ، 4,0٪ H2SO4 ، 0.27٪ Fe2O3 ، 0.17٪ AI2O3 ، 0.10٪ SiO2 ، 0.20٪ CaO و 0.70٪ MgO.

معدلات التآكل في عمود الأحماض الدهنية لتقطير الزيت الطويل عند 253 درجة مئوية

|

سبائك |

معدل التآكل ، مم / سنة |

|

316 لتر |

0.88 |

|

317LMN |

0.29 |

|

904 لتر |

0.056 |

|

254 متر مربع® |

0.01 |

التحليل الكيميائي

النسبة المئوية للوزن (جميع القيم هي الحد الأقصى ما لم تتم الإشارة إلى نطاق بخلاف ذلك)

|

|

|

|

|

|

نيكل |

23.0 دقيقة - 28.0 كحد أقصى. |

سليكون |

1.00 |

|

كروم |

19.0 دقيقة - 23.0 كحد أقصى. |

فسفور |

0.045 |

|

الموليبدينوم |

4.0 دقيقة - 5.0 كحد أقصى. |

كبريت |

0.035 |

|

نحاس |

1.0-2.0 كحد أقصى. |

حديد |

توازن |

|

منغنيز |

2.00 |

|

|

الخصائص الفيزيائية

كثافة

0.287 رطل/بوصة37.95 جم / سم 3

الحرارة النوعية

0.11 وحدة حرارية بريطانية/رطل فهرنهايت (32 - 212 درجة فهرنهايت)450 جول / كجم - كلفن (0 - 100 درجة مئوية)

معامل المرونة

28.0 x 106 رطل لكل بوصة مربعة190 جيجا باسكال

الموصلية الحرارية 212 درجة فهرنهايت (100 درجة مئوية)

6.8 وحدة حرارية بريطانية / قدم ساعة فهرنهايت12.9 واط / م - درجة كلفن

نطاق الانصهار

2372 – 2534 درجة فهرنهايت1300 – 1390 درجة مئوية

المقاومة الكهربائية

33.5 ميكرو أوم عند 68 درجة مئوية95.2 ميكرو أوم سم عند 20 درجة مئوية