الخصائص العامة

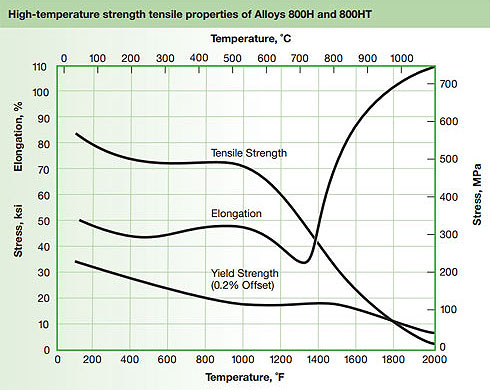

السبائك 800H (UNS N08810) و 800HT (UNS N08811) هي مواد مزدوجة من النيكل والحديد والكروم تقاوم الأكسدة والكربنة وغيرها من التآكل في درجات الحرارة العالية. التركيب الكيميائي للسبائكة مطابق للسبيكة 800 (UNS N08800) ، باستثناء المستوى الأعلى من الكربون الموجود في كلتا الدرجتين - (0.05-0.10٪) في سبيكة 800H ، و (0.06-0.10٪) في سبيكة 800HT. سبيكة 800HT لديها أيضا إضافة تصل إلى 1.0 ٪ الألومنيوم والتيتانيوم. بالإضافة إلى القيود الكيميائية ، تتلقى كلتا السبائكتين معالجة تلدين بدرجة حرارة عالية تنتج متوسط حجم الحبوب ASTM 5 أو أكثر خشونة. تضمن التركيبات الكيميائية المقيدة ، جنبا إلى جنب مع التلدين ذي درجة الحرارة العالية ، أن هذه المواد تتمتع بقوة زحف وتمزق أكبر عند مقارنتها بالسبائك 800.

تتميز سبيكة 800H بخصائص تمزق زحف جيدة عند درجات حرارة أعلى من 1100 درجة فهرنهايت (600 درجة مئوية). يظل مطيلا أثناء الاستخدام طويل الأمد عند درجات حرارة أقل من 1290 درجة فهرنهايت (700 درجة مئوية) بسبب الحد الأقصى لمحتوى التيتانيوم والألمنيوم بنسبة 0.7٪. يوصى باستخدام سبيكة 800 مع صلب قياسي للخدمة أقل من 1100 درجة فهرنهايت (600 درجة مئوية). تقاوم سبيكة 800H الأجواء المختزلة والمؤكسدة والنيترة ، وكذلك الأجواء التي تتناوب بين الاختزال والأكسدة. تظل السبيكة مستقرة في خدمة درجات الحرارة العالية على المدى الطويل.

سبيكة 800HT لديها قوة زحف ممتازة في درجات حرارة أعلى من 1290 درجة فهرنهايت (700 درجة مئوية). إذا كان التطبيق ينطوي على رحلات متكررة في درجات الحرارة أقل من 1290 درجة فهرنهايت (700 درجة مئوية) أو أجزاء من تتعرض بشكل دائم لدرجة حرارة أقل من 1290 درجة فهرنهايت (700 درجة مئوية) ، فيجب استخدام سبيكة 800H. مقاومة درجات الحرارة العالية لسبائك 800HT قابلة للمقارنة مع سبيكة 800H. كما أنها تظل مستقرة في خدمة درجات الحرارة العالية على المدى الطويل.

التطبيقات

- المعالجة الكيميائية والبتروكيماوية - معدات المعالجة لإنتاج الإيثيلين وثاني كلوريد الإيثيلين وأنهيدريد الخل والكيتين وحمض النيتريك وكحول الأكسجين

- تكرير البترول - مصلحو البخار / الهيدروكربون ووحدات المعالجة المائية

- توليد الطاقة - سخانات البخار الفائقة والمبادلات الحرارية ذات درجة الحرارة العالية في المفاعلات النووية المبردة بالغاز والمبادلات الحرارية وأنظمة الأنابيب في محطات الطاقة التي تعمل بالفحم

- تركيبات المعالجة الحرارية - الأنابيب المشعة ، والغطاء ، والمعوجات ، والتركيبات لأفران المعالجة الحرارية

المعايير

ASTM.................. ب 409

أسمي.................. SB 409

AMS ................... 5871

النسبة المئوية للوزن (جميع القيم هي الحد الأقصى ما لم تتم الإشارة إلى نطاق بخلاف ذلك)

|

عنصر

|

800 ساعة

|

800HT

|

|

نيكل

|

30.0 دقيقة - 35.0 كحد أقصى.

|

30.0 دقيقة - 35.0 كحد أقصى.

|

|

كروم

|

19.0 دقيقة - 23.0 كحد أقصى.

|

19.0 دقيقة - 23.0 كحد أقصى.

|

|

حديد

|

39.5

|

39.5

|

|

كربون

|

0.05 دقيقة - 0.10 كحد أقصى.

|

0.06 دقيقة - 0.10 كحد أقصى.

|

|

منغنيز

|

1.50

|

1.50

|

|

فسفور

|

0.045

|

0.045

|

|

كبريت

|

0.015

|

0.015

|

|

سليكون

|

1.0

|

1.0

|

|

ألمنيوم

|

0.15 دقيقة - 0.60 كحد أقصى.

|

0.25 دقيقة - 0.60 كحد أقصى.

|

|

تيتانيوم

|

0.15 دقيقة - 0.60 كحد أقصى.

|

0.25 دقيقة - 0.60 كحد أقصى.

|

|

الألومنيوم والتيتانيوم

|

0.30 دقيقة - 1.20 كحد أقصى.

|

0.85 دقيقة - 1.20 كحد أقصى.

|

الخصائص الفيزيائية

كثافة

0.287 رطل/بوصة3

7.94 جم / سم 3

الحرارة النوعية

0.11 وحدة حرارية بريطانية/رطل فهرنهايت (32-212 درجة فهرنهايت)

460 جول / كجم - درجة كلفن (0-100 درجة مئوية)

معامل المرونة

28.5 x 106 رطل لكل بوصة مربعة

196.5 جيجا باسكال

الموصلية الحرارية 200 درجة فهرنهايت (100 درجة مئوية)

10.6 وحدة حرارية بريطانية / ساعة / قدم 2 / قدم / درجة فهرنهايت

18.3 واط / م - درجة كلفن

نطاق الانصهار

2475 - 2525 درجة فهرنهايت

1357 – 1385 درجة مئوية

المقاومة الكهربائية

59.5 ميكرو أوم عند 68 درجة مئوية

99 ميكرو أوم سم عند 20 درجة مئوية

|

متوسط معامل التمدد الحراري

نطاق درجة الحرارة

|

|

درجة فهرنهايت

|

°C

|

في / في / درجة فهرنهايت

|

سم / سم °C

|

|

200

|

93

|

7.9 س 10-6

|

14.4 × 10-6

|

|

400

|

204

|

8.8 س 10-6

|

15.9 × 10-6

|

|

600

|

316

|

9.0 س 10-6

|

16.2 × 10-6

|

|

800

|

427

|

9.2 س 10-6

|

16.5 س 10-6

|

|

1000

|

538

|

9.4 × 10-6

|

16.8 × 10-6

|

|

1200

|

649

|

9.6 س 10-6

|

17.1 × 10-6

|

|

1400

|

760

|

9.9 × 10-6

|

17.5 × 10-6

|

|

1600

|

871

|

10.2 س 10-6

|

18.0 س 10-6

|

القيم النموذجية عند 70 درجة فهرنهايت (21 درجة مئوية)

|

قوة العائد

0.2٪ تعويض

|

الشد النهائي

شدة

|

استطاله

في 2 بوصة.

|

صلابه

|

|

رطل لكل بوصة مربعة (دقيقة)

|

(ميجا باسكال)

|

رطل لكل بوصة مربعة (دقيقة)

|

(ميجا باسكال)

|

٪ (دقيقة)

|

(الحد الأقصى)

|

|

29,000

|

200

|

77,000

|

531

|

52

|

126 برينل

|

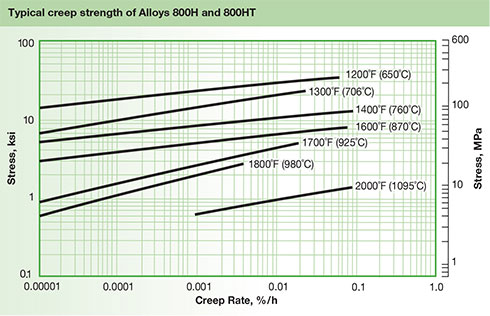

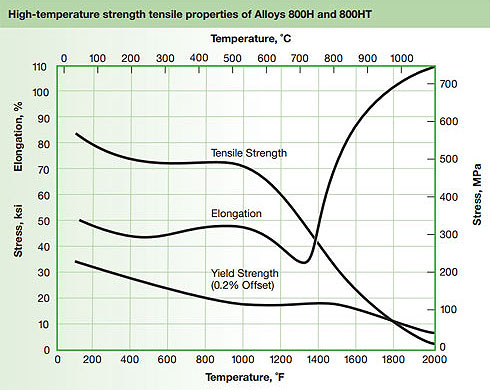

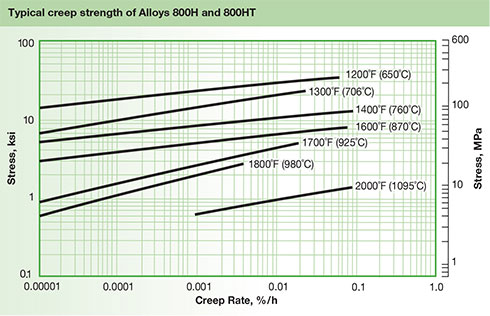

خصائص الزحف والتمزق

تم تصميم التحكم الكيميائي المحكم والمعالجة الحرارية للصلب بالمحلول لتوفير خصائص الزحف والتمزق المثلى للسبائك 800H و 800HT. توضح الرسوم البيانية التالية بالتفصيل خصائص الزحف والتمزق البارزة لهذه السبائك.

قيم قوة التمزق التمثيلية للسبائك 800H / 800HT

|

درجة الحرارة

|

10,000 ساعة

|

30,000 ساعة

|

50,000 ساعة

|

100,000 ساعة

|

|

درجة فهرنهايت

|

°C

|

كى اس اي

|

الكروب الذهنيه

|

كى اس اي

|

الكروب الذهنيه

|

كى اس اي

|

الكروب الذهنيه

|

كى اس اي

|

الكروب الذهنيه

|

|

1200

|

650

|

17.5

|

121

|

15.0

|

103

|

14.0

|

97

|

13.0

|

90

|

|

1300

|

705

|

11.0

|

76

|

9.5

|

66

|

8.8

|

61

|

8.0

|

55

|

|

1400

|

760

|

7.3

|

50

|

6.3

|

43

|

5.8

|

40

|

5.3

|

37

|

|

1500

|

815

|

5.2

|

36

|

4.4

|

30

|

4.1

|

28

|

3.7

|

26

|

|

1600

|

870

|

3.5

|

24

|

3.0

|

21

|

2.8

|

19

|

2.5

|

17

|

|

1700

|

925

|

1.9

|

13

|

1.6

|

11

|

1.4

|

10

|

1.2

|

8.3

|

|

1800

|

980

|

1.2

|

8.3

|

1.0

|

6.9

|

0.9

|

6.2

|

0.8

|

5.5

|

مقاومة الأكسدة

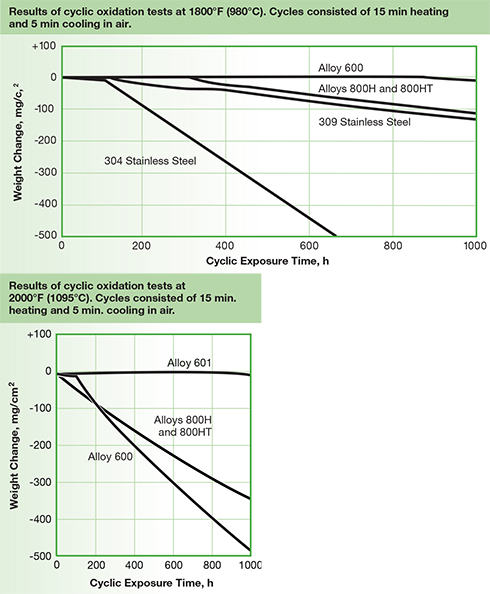

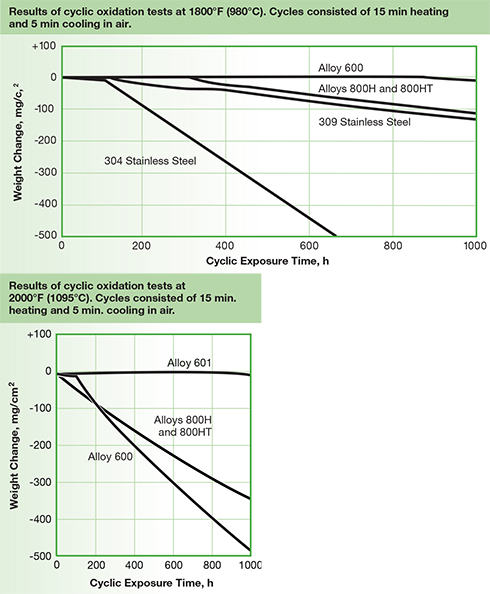

يوفر الجمع بين المحتوى العالي من النيكل والكروم في السبائك 800H و 800HT خصائص مقاومة ممتازة للأكسدة لكلا السبائك. نتائج اختبارات الأكسدة الدورية عند كل من 1800 درجة فهرنهايت (980 درجة مئوية) و 2000 درجة فهرنهايت (1095 درجة مئوية) موضحة أدناه.

مقاومة التآكل

المحتوى العالي من النيكل والكروم في السبائك 800H و 800HT يعني عموما أنه سيكون لديهم مقاومة للتآكل المائي متشابهة جدا. تتمتع السبائك بمقاومة للتآكل يمكن مقارنتها ب 304 عند استخدامها في خدمة حمض النيتريك والأحماض العضوية. لا ينبغي أن تستخدم السبائك في خدمة حامض الكبريتيك. وهي عرضة لهطول أمطار كربيد الكروم إذا كانت في الخدمة للتعرض لفترات طويلة في نطاق درجة حرارة 1000-1400 درجة فهرنهايت (538-760 درجة مئوية).

نظرا لأن السبائك 800H و 800HT تم تطويرها بشكل أساسي لقوة درجات الحرارة العالية ، فإن البيئات المسببة للتآكل التي تتعرض لها هذه الدرجات عادة ما تنطوي على تفاعلات درجة حرارة عالية مثل الأكسدة والكربنة.

بيانات التصنيع

يمكن لحام السبائك 800H و 800HT ومعالجتها بسهولة من خلال ممارسات تصنيع المتاجر القياسية. ومع ذلك ، بسبب القوة العالية للسبائك ، فإنها تتطلب معدات معالجة أعلى طاقة من الفولاذ المقاوم للصدأ الأوستنيتي القياسي.

تشكيل الساخنة

نطاق درجة حرارة العمل الساخن للسبائك 800H و 800HT هو 1740-2190 درجة فهرنهايت (950-1200 درجة مئوية) إذا كان التشوه 5 بالمائة أو أكثر. إذا كانت درجة التشوه الساخن أقل من 5 في المائة ، يوصى بنطاق درجة حرارة العمل الساخن بين 1560-1920 درجة فهرنهايت (850-1050 درجة مئوية). إذا انخفضت درجة حرارة معدن العمل الساخن عن الحد الأدنى لدرجة حرارة العمل ، فيجب إعادة تسخين القطعة. يجب أن تكون السبائك مروية بالماء أو تبريد الهواء السريع من خلال نطاق درجة حرارة 1000-1400 درجة فهرنهايت (540-760 درجة مئوية). تتطلب السبائك 800H و 800HT تلدين المحلول بعد العمل الساخن لضمان مقاومة وخصائص الزحف المثلى.

تشكيل الباردة

يجب أن تكون السبائك في حالة صلب قبل التشكيل على البارد. معدلات تصلب العمل أعلى من الفولاذ المقاوم للصدأ الأوستنيتي. يجب أن يؤخذ ذلك في الاعتبار عند اختيار معدات العملية. قد تكون المعالجة الحرارية المتوسطة ضرورية بدرجة عالية من العمل البارد أو مع تشوه يزيد عن 10 بالمائة.

لحام

يمكن لحام السبائك 800H و 800HT بسهولة من خلال معظم العمليات القياسية بما في ذلك GTAW (TIG) ، PLASMA ، GMAW (MIG / MAG) ، و SMAW (MMA). يجب أن تكون المادة في حالة صلب المحلول ، وخالية من الشحوم أو العلامات أو المقياس. المعالجة الحرارية بعد اللحام ليست ضرورية. سيؤدي التنظيف بالفرشاة بفرشاة أسلاك الفولاذ المقاوم للصدأ بعد اللحام إلى إزالة صبغة الحرارة وإنتاج مساحة سطح لا تتطلب تخليلا إضافيا.

الالات

يفضل تشكيل السبائك 800H و 800HT في حالة التلدين. نظرا لأن السبائك عرضة للعمل والتصلب ، يجب استخدام سرعات القطع المنخفضة فقط ويجب تعشيق أداة القطع في جميع الأوقات. يعد عمق القطع الكافي ضروريا لضمان تجنب ملامسة المنطقة المقواة للعمل التي تم تشكيلها مسبقا.